Offen für neue Ideen, Freude an technischem Fortschritt, immer auf der Suche nach mehr Effizienz - das zeichnet KODA aus. Unsere Kunden profitieren von dieser Innovationsfreudigkeit. Wir denken mit. Und wir denken auch noch weiter in die Zukunft. Hierbei greifen wir gern auf die Unterstützung des Instituts für Umformtechnik und Leichtbau der Technischen Universität Dortmund zurück, wie aktuelle Forschungsprojekte belegen.

Die Hintergründe

In Zusammenarbeit mit dem Institut für Umformtechnik und Leichtbau (IUL) der Technischen Universität Dortmund suchte die KODA nach Ansätzen zur Reduzierung der Rückfederung und der Presskraft. Warum? Die Anforderungen an die Form- und Maßgenauigkeit dickwandiger Stanzbiegeteile steigen stetig an. Leider ist jedoch die Presskraftkapazität, bei immer größer werdenden Bauteilen, begrenzt. Ein vielversprechender Ansatz war die lokale Erwärmung, um den Werkstoff in einem weicheren Zustand umformen zu können.

Die Technologie

Auf Basis dieses Konzeptes wurde im Jahr 2012 ein öffentlich gefördertes Kooperationsprojekt beim Zentralen Innovationsprogramm Mittelstand (ZIM) des BMWi beantragt und das Projekt „Indubend“ bewilligt. Innerhalb von 2 Jahren wurde ein Folgeverbundwerkzeug entwickelt, welches direkt vor dem Umformen mittels lokaler induktiver Erwärmung eine deutliche Verminderung der Fließspannung und der Rückfederung ermöglicht. Der zu verarbeitende Werkstoff wird durch das Erwärmen weicher, wodurch für dessen Umformung geringere Kräfte benötigt werden. Das Zurückfedern des Bauteils nach dem Umformen wird geringer, wodurch sich unerwünschte Form- und Maßabweichungen reduzieren. Versuche an einem mikrolegierten Stahl zeigten, dass durch das erwärmte Biegen nicht nur die Rückfederung reduziert wird, sondern auch Eigenspannungen abnehmen; gleichzeitig werden das Gefüge sowie die Werkstoffeigenschaften nicht nachteilig beeinflusst.

Sehen Sie hier ein Video (YouTube) über unsere Technologie.

Die Serienfähigkeit

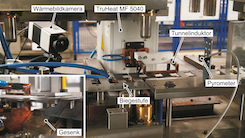

Durch die Integration einer leistungsstarken Heiztechnologien und innovativer Mess- und Regelsysteme, sowie einer ausgeklügelten Konstruktionsart des Werkzeugs, werden hohe Hubzahlen erreicht, die vergleichbar zu konventionellen Werkzeugen sind. Damit erfüllt die neue Technologie die Erwartungen an einen serienfähigen Prozess und weist sogar zusätzliches Potential zur Fertigung höchstfester Bauteile auf, denn die Prozesswärme ermöglicht eine integrierte Wärmebehandlung und damit die gezielte Einstellung der lokalen Werkstoffeigenschaften im Umformprozess.

Das Potenzial einer wirtschaftlichen Anwendung der Technologie konnte zu Projektende aufgezeigt werden und führte dazu, dass bereits erste Automobilzulieferer Interesse an dieser innovativen Fertigungsroute bekundet haben.

Die Weiterführung

Das Nachfolgeprojekt baut auf der Technologie aus dem Indubend-Projekt auf, wobei der Fokus auf einer gezielten Beeinflussung der lokalen Werkstoffeigenschaften in Folgeverbundwerkzeugen liegt. Halbzeuge werden hierbei nicht nur unter reduzierter Kraft und mit reduzierter Rückfederung hergestellt, sondern Werkstoffeigenschaften werden über eine abgestimmte Temperaturführung - in der Art eines Härteprozesses - auch gleichzeitig gezielt beeinflusst und dem späteren Einsatzzweck entsprechend eingestellt.

Die Technologie

In den zwei darauffolgenden Jahren arbeitete das Team daran, die Produkteigenschaften von hochfesten Blech-Komponenten in einem geregelten Umformprozess einzustellen und diese neuartige Technologie bis zur industriellen Reife weiterzuentwickeln. Charakteristisch für die Technologie ist die rasche Aufheizung, Umformung und Abkühlung. Das ermöglicht das Härten von niedriglegierten Stählen und auch das Presshärten von Mangan-Bor-haltigen Stählen, wobei in diesem Prozess sowohl hochfeste als auch maßgefertigte Produkteigenschaften erzielbar sind.

Die neue Technologie ermöglicht es der KODA, Komponenten aus hochfestem Stahlblech zu fertigen, wobei der harte Gefügezustand erst im Prozess nach dem Umformen durch das Abschrecken im Werkzeug entsteht. Im Gegensatz zum konventionellen Fertigungsprozess bei Raumtemperatur erweitert die die Warmumformung das Formänderungsvermögen des zu verarbeitenden Werkstoffs, wodurch sich auch geometrisch komplexere Bauteile rissfrei herstellen lassen.

Das Patent

Die mit dem IUL gemeinsam entwickelte Technologie wurde am 10.02.2014 zum Patent angemeldet und am 19.10.2017 durch das DPMA für Deutschland erteilt (Patentnummer DE102014001872B4). Noch vor der Erteilung hat die TU Dortmund ihren Anteil an der Erfindung an die KODA übertragen.

Einsatz in der Automobilindustrie

Im Frühjahr 2018 fragte der erste Automobilzulieferer ein Bauteil an, welches auf konventionellem Wege nicht bzw. nur mit großem technischen Aufwand und Kosten herzustellen wäre.

Gemeinsam mit dem Kunden wurde eine auf dem Warmumformen im Stanz-Biegewerkezug basierende Fertigungstechnologie und ein fertigungs- und funktionsgerechtes Bauteil entwickelt. Investitionen in Vorversuchswerkzeug, Demonstratorbauteil und live-Vorführung festigten den Wunsch des Kunden zur Umsetzung und konkretisierten sich mit einem Kundenauftrag in Millionenhöhe. Der damit verbundene Auftrag initiierte zudem die Investition in eine 800t-Servopresse mit Balken-Transfersystem, die bei der KODA im Herbst 2019 am Standort Holzwickede in Betrieb genommen wurde. Die Bauteile laufen seit Frühjahr 2020 in Serie.

Die Hintergründe

Im Herbst 2015 beantragte die KODA zusammen mit Partnern aus Forschung und Industrie bei der Leitmarktagentur NRW, im Programm „Neue Werkstoffe.NRW“, ein durch das Land NRW und die EU gefördertes Projekt mit dem Titel „Entwicklung hybrider Kunststoff/Magnesium-Werkstoffverbunde für Ultraleichtbauanwendungen – KuMag“. Ziel des Forschungsprojektes war die Entwicklung eines Hybridwerkstoffs aus Magnesium und Kunststoff. Diese Kombination entsteht durch Tiefziehen einer Magnesium-Knetlegierung und das Hinterspritzen mit thermoplastischen Kunststoffen. Durch die Verbindung von Magnesium und Kunststoff zu einem neuartigen Hybridwerkstoff lassen sich die unterschiedlichen Werkstoffeigenschaften vorteilhaft miteinander kombinieren.

Die Technologie

Basis der Hybridtechnologie ist ein kombiniertes Tiefzieh- und Hinterspritzwerkzeug. Neben einer geeignete Verbindungstechnik für die Kunststoff-Magnesium-Verbindung, insbesondere durch Oberflächenmodifikationen der Magnesiumkomponente, wurden Werkzeugkonzepte zur Bereitstellung der Magnesiumhalbzeuge sowie für das integrierte Ur- und Umformen des neuen Hybridwerkstoff entwickelt. Der Forschungsschwerpunkt der KODA lag in der Untersuchung des Warmschneidens von Magnesium-Blechwerkstoffen sowie Mitentwicklung und dem Bau der neuartigen hybriden Werkzeugtechnologie.

Der neu zu entwickelnde Werkstoffverbund soll dabei die kostengünstige Erzeugung leichter und hochbelastbarer Strukturen mit hoher Funktionsdichte ermöglichen. Das Projekt endete im Sommer 2019 erfolgreich mit der Anfertigung von Demonstratorbauteilen in Gestalt von hinterspritzten Magnesium-Blechformteilen.

Dank der Mitwirkung im Projekt ist KODA für mögliche Anwendungen in diesem Bereich vorbereitet und mit den für die Umsetzung benötigten Partnern gut vernetzt.

Die Partner

KODA beteiligt sich seit Mitte 2017 an einem vom Bundesministerium für Wirtschaft und Energie (BMWi) geförderten Vorhaben mit dem Titel „FUMAS - Funktionsintegrierter Magnesiumleichtbau an Autositzstrukturen“. Ziel ist die Gewichtsreduzierung einer Fahrzeug-Sitzstruktur durch Verwendung von Magnesium-Strangpressprofilen in der mechanisch hoch belasteten Rückenlehne.

Projektpartner sind das Deutsche Zentrum für Luft und Raumfahrt (DLR), ein internationaler Automobilzulieferer für Autositze, das Helmholtz-Zentrum Geesthacht (HZG) sowie die JUBO Technologies GmbH. Schwerpunkt der KODA-Beteiligung ist die Umformung – vorwiegend das Warmbiegen - von Magnesium-Strangpressprofile.

Das Projekt wurde mit der Fertigung von Demonstratorbauteilen, in Gestalt eines Rahmenbauteils, ausgeführt als Magnesium-Stahl-Hybridbauteil, im Dezember 2020 erfolgreich abgeschlossen.

Was wir anbieten

Mehr über unsere Produkte. |

Was wir können

Mehr über unsere Fertigung. |

Wer wir sind

Mehr über uns. |